Solució tècnica per a la línia de producció de panotxes de blat de moro i la línia d'envasat d'esterilització

I. Flux detallat del procés de la línia de producció de panotxes de blat de moro

Descascarillament de blat de moro

S'utilitza la descascaradora de buf d'aire model JWBT 10000, que ruixa gas a alta pressió des del lateral o la part inferior per separar la closca de la panotxa de blat de moro mitjançant la pressió del flux d'aire. Aquest procés a la línia de producció redueix la taxa de danys en un 40% en comparació amb la descascarada mecànica tradicional, gestionant entre 10.000 i 12.000 panotxes per hora amb un cos d'acer inoxidable que garanteix la higiene alimentària.

Retall (tall de cap i cua)

La màquina de tallar panotxes de blat de moro model FYHZ 4000 de la línia de producció utilitza fulles giratòries d'alta velocitat per a un tall precís per longituds definides, amb un control d'errors de ±1 mm. Els retalls es reciclen per a l'alimentació i l'equip es connecta amb la línia de muntatge, adaptant-se al processament de panotxes de blat de moro fresques a gran escala amb 2.000 hores contínues sense errors.

Rentat i escaldat

La rentadora i escaldadora model ZYD 8000 utilitza broquets de baixa pressió i tambor de bombolles a la línia de producció per a l'eliminació completa d'impureses. La temperatura d'escaldament (85–95 ℃) i el temps (3–5 minuts) són ajustables amb precisió per inactivar els enzims, evitar l'enfosquiment i matar els microorganismes superficials.

Refredament i assecat

El dipòsit d'aigua de refrigeració model ZYD LD-5000 polvoritza aigua freda circulant a 5–10 ℃, reduint la temperatura de la panotxa de blat de moro a la temperatura ambient en 30 segons a la línia de producció. Després d'escórrer-les, les panotxes entren a l'assecador de volteig ZYD-FZ8014, garantint una exposició uniforme a l'aire mitjançant un volteig ajustable (0–15 rotacions/minut) amb un residu d'humitat ≤3%.

Envasat i esterilització

Envasat al buit: La màquina d'envasat automàtica KBT DZ-1100 de la línia admet envasos d'una o diverses panotxes, completant 60 bosses/min amb una qualificació de segellat del 99,8%.

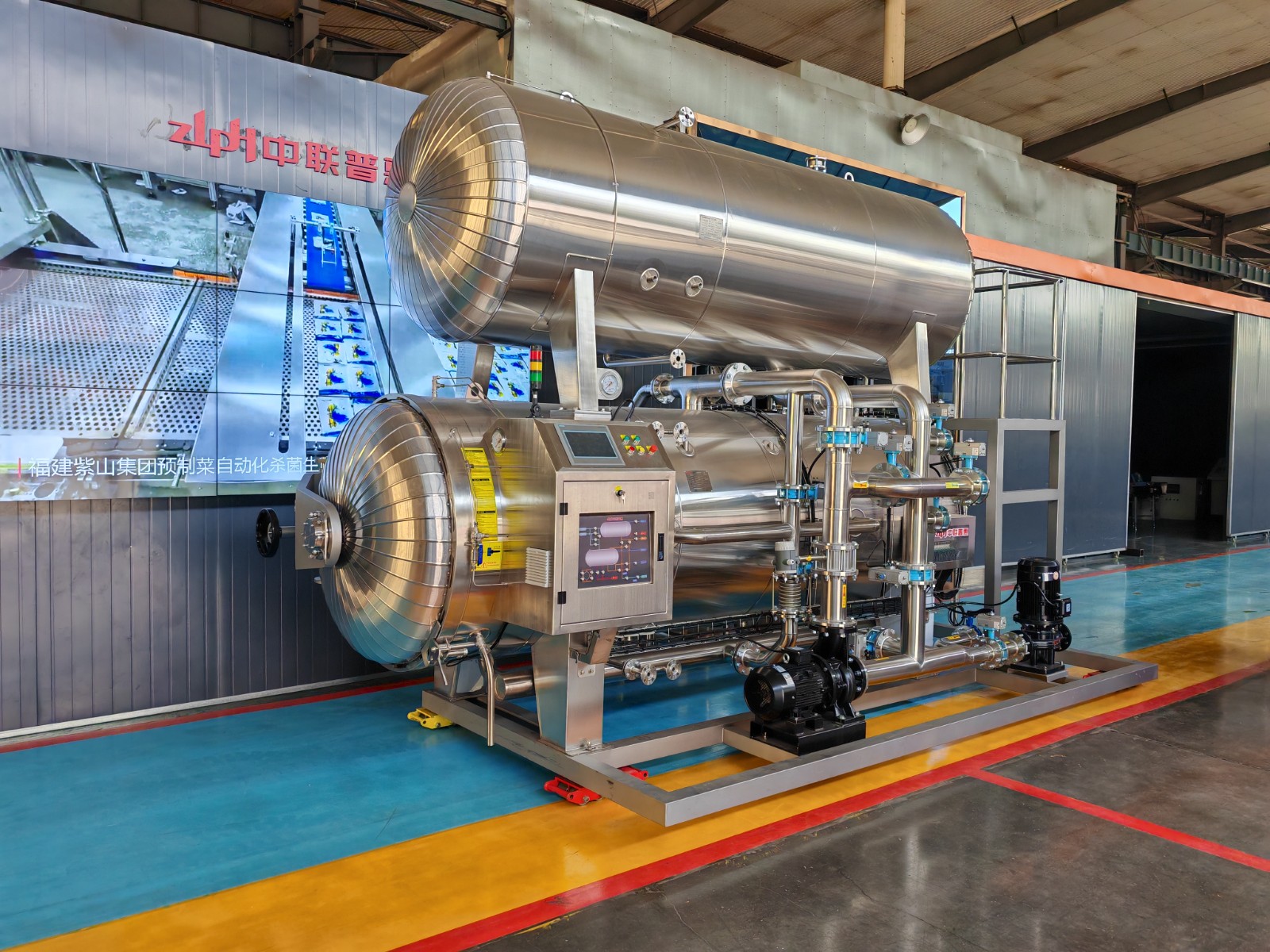

Equip d'esterilització bàsica: Retorta d'immersió en aigua de doble capa ZLPH 1500 * 5250

L'estructura de doble capa de la retorta processa dos lots simultàniament, millorant l'eficiència d'esterilització en un 30% i estalviant un 15% de vapor.

L'esterilització per immersió en aigua a la retorta garanteix una uniformitat de temperatura de ±1 ℃; el control lineal manté la integritat de l'envàs al 99%.

En compliment amb la FDA, la retorta allarga la vida útil a 180 dies.

Postprocessament

La polvorització a alta pressió neteja les superfícies de les bosses i l'assecador giratori evita els danys per calor a través del flux d'aire a temperatura ambient. La màquina d'envasat automàtica de la línia de producció finalitza l'envasat, el segellat i l'etiquetatge combinats.

II. Avantatges tècnics de l'equip central de la línia

Desenganxador d'aire:

Taxa de danys <5%, consum d'energia un 25% inferior, processament de 10.000 a 12.000 panotxes/hora per a operacions de línia de producció a gran escala.

Màquina de retallar:

Tall d'alta precisió, compatible amb descorticadores i volanderes per formar una línia de producció integrada, duradora per a un ús a llarg termini.

Rèplica:

El disseny de doble capa permet l'"escalfament-esterilització-refredament" automatitzat a la línia; el control ràpid de la temperatura preserva la textura del blat de moro, ideal per a l'esterilització de panotxes envasades suaus.

III. Capacitat de producció i control de qualitat de la línia

Indicadors de capacitat

Capacitat dissenyada: 4,5 tones/hora (grans), 100 tones/dia (funcionament de 22 hores).

El disseny flexible de la línia de producció permet una expansió de la capacitat del 30% al 50% mitjançant l'ajust de paràmetres o l'addició de mòduls.

Sistema de control de qualitat

Inspecció de matèries primeres: cribratge estricte del contingut d'aigua, la taxa d'impureses i la integritat del gra; rebuig automàtic de materials no qualificats.

Monitorització en línia: seguiment en temps real de les impureses posteriors a la trilla (≤0,5%), la humitat posterior a l'assecat (≤12%) i la precisió de la classificació per color (99,9%) a la línia de producció.

Inspecció del producte acabat: proves exhaustives de l'aspecte, indicadors microbians (recompte total de plaques ≤100 CFU/g) i simulació de la vida útil per complir amb els estàndards internacionals.

IV. Característiques del projecte clau en mà de tota la línia

Projecte clau en mà: Cobreix el disseny del procés, la selecció de l'equip, la instal·lació i la posada en marxa, amb una garantia de 3 anys i suport tècnic de per vida.

Estalvi d'energia verda: 85% de reciclatge d'aigua, 20% menys de consum de vapor que les línies tradicionals, complint amb les normes ambientals nacionals.

Solucions personalitzades: El disseny de la línia de producció s'adapta a les característiques de les matèries primeres, les necessitats de capacitat i les condicions del lloc, amb dibuixos en 3D i anàlisi del consum d'energia de suport.

Si tu'Si esteu interessats en obtenir més informació sobre el nostre ZLPH Retort o explorar possibles oportunitats de cooperació, no dubteu a contactar amb nosaltres per correu electrònic a saleshayley@zlphretort.com o connectar-vos amb nosaltres per WhatsApp al +86 15315263754.